放電加工

ドリルやプレスでは加工が困難な、

高硬度材への加工に好適

放電加工とは、工作物(ワーク)を加工液中に浸漬してワークと電極(工具)の間で放電現象を発生させることにより、ワークを溶融除去する加工法です。

加工面に放電を発生させて溶融して加工するため、材質は導電性であれば加工が可能です。

硬くて加工が難しい高硬度材(または難削材)と呼ばれるような超硬合金、モリブデン、タンタル、チタン、タングステン、プラチナ等も加工することができます。

また、溶融しながら加工するため切削加工で出るバリも少なく、綺麗な仕上がりになります。

東レ・プレシジョンでは、主に下記の加工機を保有しています。

- 形彫り放電加工機

- ワイヤー放電加工機

加工仕様や要望を実現する最適な加工機で加工を行います。

放電加工の原理

放電加工では銅やグラファイトで出来た電極とワークの間で放電を繰り返し発生させることで加工しています。

原理としては、まずワークを絶縁性の加工液の中に沈め、電極とワークの間に高い電圧を印加します。

すると、電極と工作物の間にある非常に小さな隙間(放電ギャップ)に、アーク放電と呼ばれる強い光と熱を伴った電流が流れる状態になります。

このアーク放電によってギャップ内の温度が急激に上昇し、ワークが局所的に溶融・蒸発します。

この工程を1秒間に1000~10万回も繰り返すことで、難削材であっても少しずつ加工するのが放電加工の原理です。

加工中は加工くずが発生したり、工作物の温度が上昇することによる伸縮が生じる恐れがありますが、加工液が工作物を冷却し加工くずを洗い流す役割を果たしているため、安定した加工ができます。

似たような加工技術に「電解加工」という加工技術があります。どちらも電圧を用いて加工する方法ですが、放電加工は電気火花による熱で金属を溶かすのに対して、電解加工は電気化学反応で溶かす点が主な違いです。

放電加工の種類と特長

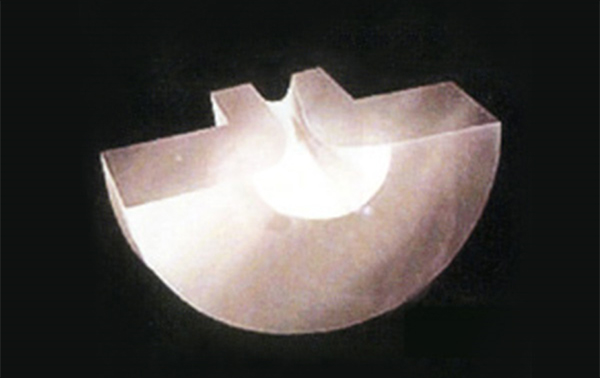

形彫り放電加工

形成したい形状の電極を事前準備し、その電極断面をワークに転写するようなイメージで放電させることで加工する方法です。電極の形状をカスタマイズすることで、丸だけでなく、複雑な形状の加工も可能です。丸形状でない微細小孔の加工やねじれた形状にしたいといった要望に活躍します。

加工可能最小径もφ0.003mmの微細な孔の加工も可能です。

また、複数の孔を高い位置決め精度で加工できる加工機(自社開発)も保有しています。

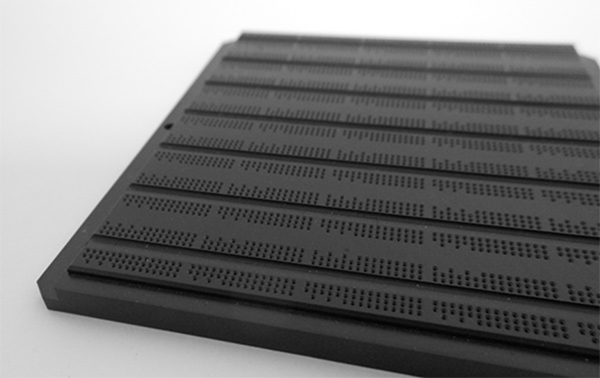

ワイヤー放電加工

電極が細いワイヤ形状で、ワイヤを送り出しながら、ワークとの間で放電を発生させて加工していく方式です。糸鋸のように加工できる特長があり、自在な形にワークをくり抜くことができます。

そのため、切断やスリット加工の他、テーパー面の有する断面形状に仕上げることもできます。

放電加工のメリット・デメリット

放電加工は以下のようにメリットが多い加工法ですが、一部デメリットもあります。メリット・デメリットを的確に把握し、有効活用する必要があります。

●放電加工のメリット

- 難削材など、硬度の高い素材も加工出来る。

- 複雑な形状の加工、高精度な加工が可能。

- 工作物(ワーク)に接触しないため工作物への負荷が少ない。

- 加工液に浸漬状態で加工することで冷却効果で熱の影響を受けにくい。

●放電加工のデメリット

- 導電性の無い素材に対しては加工出来ない。

- 加工速度が速くないため、加工に時間がかかる。

- 型彫り放電では電極製作が必要であり、且つこの電極が消耗する。

- アーク放電を繰り返すことで加工されることから加工面が梨地状になる。

主な加工仕様

| 材質 | 難削材(超硬・モリブデン・タンタル・チタン・タングステン・プラチナ等) |

|---|---|

| 孔径 | およそ0.003mm程度~(※材質によりことなります) |

高硬度材、難削材も高精度に加工

放電加工なら

東レ・プレシジョンに

ご相談ください

こんな時にご相談ください

東レ・プレシジョンのソリューション

放電加工を使用した製品はこちら

-

合成繊維紡糸用ノズル

永年、培った高度な技術を生かした合成繊維紡糸用ノズルの設計・製造を行なっています。

-

不織布用ノズル

不織布の製造・品質に不可欠なノズルの設計・製造を行なっています。

-

インクジェットノズル

小径の孔加工と高品位な内壁仕上げで高精細な塗工を実現します。

-

ディスペンサーノズル

紡糸ノズルの加工技術を駆使して、様々なアプリケーション、液剤に最適なノズルを設計・製作可能です。

-

音速ノズル

高精度な流量測定が可能な音速ノズルの設計・製造を行なっています。

-

電子ビーム関連部品

超微細孔加工により高精度に収束された電子の照射を実現します。

-

吸着治具

微細孔に高密度、高い位置決め精度を実現した吸着治具です。

-

精密機器/各種専用機器

極小で精密で特殊な専用機器の設計・製造を行なっています。

その他の精密微細孔加工技術

無料

技術資料

精密加工 技術ハンドブックVol.1

~孔加工技術~

超精密微細加工技術のパイオニアである東レ・プレシジョンの様々な技術をご紹介する、技術資料(PDF)をご提供しています。是非この機会にダウンロードいただき、お役立てください。

資料概要

- ●小孔加工技術の最新トピックス

- ●当社保有の小孔加工技術

- ●小孔の適用事例

- ●課題解決ソリューション

- など

無料

技術資料

精密加工 技術ハンドブックVol.9

~高精度ノズル~

超精密微細加工技術のパイオニアである東レ・プレシジョンの様々な技術をご紹介する、技術資料(PDF)をご提供しています。是非この機会にダウンロードいただき、お役立てください。

資料概要

- ●インクジェットノズル

- ●オリフィス・アパーチャー

- ●その他の小孔適用事例

- ●小孔加工技術の最新トピックス

- ●当社保有の小孔加工技術

- など

- 当社のご紹介

-

東レ・プレシジョンは超精密微細加工技術のパイオニアです。

1955年の創業以来、合成繊維製造のキーテクノロジーである紡糸用口金を製造し、日本はもちろん世界の合繊業界の発展に貢献して参りました。

この間に培ってきた精密微細加工技術の経験とノウハウは、現在では半導体、計測・検査、航空・宇宙、医療機器など、様々な産業分野に広く活かされています。